Керстен Штёбе, MESSTEC Power Converter, www.powerconverter.eu

Для многих прикладных лазерных приложений, таких как маркировка, аддитивные технологии, обработка материалов, научные исследования и т.д. [1] требуется лазерное излучение с короткими импульсами, генерируемое диодами с использованием высоких токов. Для этих условий часто требуются диодные токи от 100 А до 200 А и более с длительностью времени нарастания импульса 20 – 50 нс. Кроме того, импульсы должны иметь четкую прямоугольную форму с коротким временем нарастания импульса, крутым передним фронтом импульса, без выбросов или пульсаций. В данной статье обсуждаются физические ограничения на получение таких форм тока и объясняются технические решения, реализуемые с помощью драйверов лазерных диодов. Такие драйверы обеспечивают работу лазерных диодов с высокими токами в режиме сверхкоротких импульсов излучения.

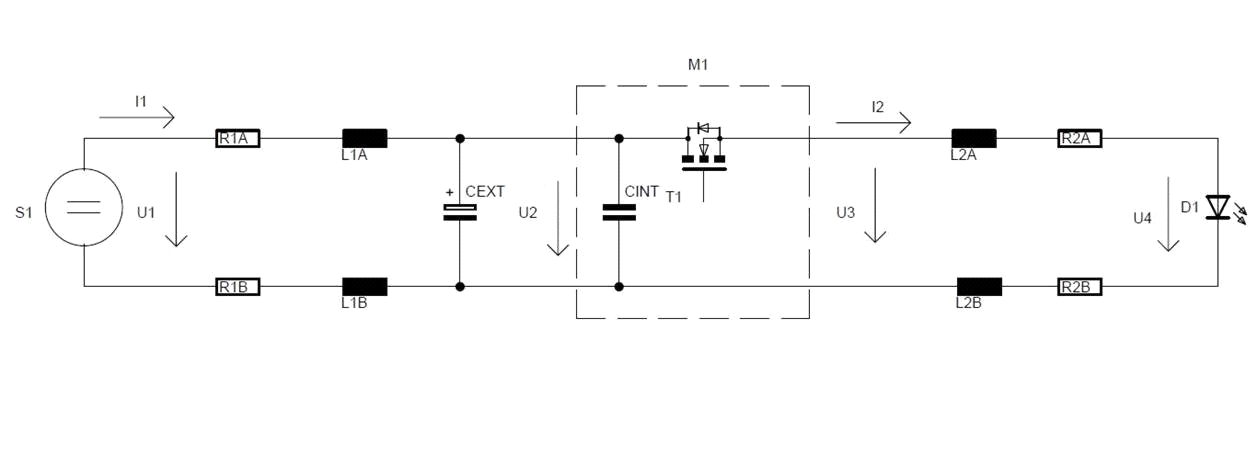

На рис. 1 представлена принципиальная схема источника питания S1, высокопроизводительного диодного драйвера (модулятора) M1 и лазерного диода D1.

Рис. 1: Принципиальная схема электрических соединений

Над пороговой точкой оптическая мощность увеличивается в основном пропорционально току через лазерный диод. Только при использовании реального источника тока ток диода и его оптическая мощность могут регулироваться максимально точно [2]. Измененные стандартные источники напряжения никогда не смогут управлять током диода должным образом, и обладают риском возникновения высоких пиков тока, которые разрушают лазерный диод. Прямой источник тока имеет изначальное преимущество, состоящее в том, что выходное напряжение драйвера автоматически адаптируется к напряжению диода.

Поэтому все следующие объяснения, приведенные в данной статье, относятся к драйверам, представляющим собой прямые источники тока.

Рис. 2: Высокопроизводительный диодный драйвер

Самое большое физическое ограничение, накладываемое на длительность быстрого времени нарастания импульса

Следующая формула показывает расчет индуктивности для двух параллельных кабелей [4]:

Показано, что индуктивность в основном растет в зависимости от увеличения длины кабелей (l) и расстояния между кабелями (d).

Чтобы снизить величину этой индуктивности, нужно стремиться сделать расстояние между драйвером и диодом минимальным. Это означает, что диод должен быть вмонтирован непосредственно в драйвер. Кроме того, кабели должны быть заменены параллельными проводящими пластинами, расположенными как можно ближе, и размещены таким способом, чтобы индуктивность была компенсирующей.

Быстрое управление током диода требуется для сверхкороткой длительности времени нарастания импульса 20 – 50 нс, а также для высоких частот до 30 МГц или для быстрого чередования пиков. Другим требованием является четкая форма сигнала без выбросов за пределы пика, которые могут разрушить лазерный диод. Сверхбыстрые импульсы используются, например, для медицинского оборудования.

Лучшая техническая реализация для точного управления током – сверхбыстрая аналоговая схема без микропроцессора в контуре управления, который обладает недостатком в виде задержек, вызванных временем внутреннего цикла, и колебаниями задержки.

Высокоточное управление тока диода необходимо для преобразования входного сигнала в точный ток диода, а также для быстрой компенсации пульсаций.

Также для этого требования предпочтительней использовать аналоговый контроллер с высокоточными электронными компонентами, потому что именно так можно избежать ограничений, вызванных цифровым битовым разрешением аналоговых/цифровых конвертеров. Кроме того, оптимизированное расположение разводки на печатной плате защищает от помех и отклонений сверхбыстрых электронных сигналов.

Высокие токи диода с сверхкороткими импульсами >200 А могут быть сгенерированы специальными мощными транзисторами с быстрым временем переключения, низким внутренним сопротивлением, хорошим лавинными характеристиками и хорошей теплоотдачей. Высокие токи с ультракороткими импульсами требуются, например, для обработки материалов.

Емкости на выходной стороне драйвера могут вызвать энергетические пики, которые возникают, например, в случае дефекта единственного диода в диодном блоке, или если диод был отключен и подключен к драйверу снова. Эти энергетические пики повреждают лазерный диод. Чтобы поддерживать неизменный ток диода, присутствие емкости на выходной стороне драйвера не допускаются.

Другим физическим ограничением является поверхностный эффект (скин-эффект) [5], который является контрпродуктивным, особенно для высоких токов. Постоянный или переменный ток с низкими частотами использует все поперечное сечение провода. Однако из-за скин-эффекта электроны проводимости при высокочастотных токах локализуются в приповерхностном слое проводника. Поэтому вся площадь поперечного сечения не используется для всего тока диода, а только площадь поверхности проводника, что приводит к более высокому омическому сопротивлению.

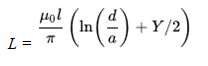

Требуемые прямоугольные сигналы для импульсов являются причиной этого эффекта. Согласно анализу Фурье, эти сигналы состоят из наложения многих высокочастотных гармонических синусоидальных волн.

Рис. 3: Гармонические синусоидальные волны

Это дополнительное омическое сопротивление зависит от частоты; например, глубина скин тока с частотой 10 МГц всего 21 мкм.

Поэтому должны использоваться плоские металлические пластины (полосковые линии) [6] со специальным покрытием для достижения более высокого поверхностного поперечного сечения для прохождения электрического тока.

При более детальном рассмотрении также наблюдается индуктивность и емкость в лазерном диоде, вызванная внутренней электропроводкой и сборкой диодных компонентов, а также индуктивность и емкость в соединении между драйвером и лазерным диодом.

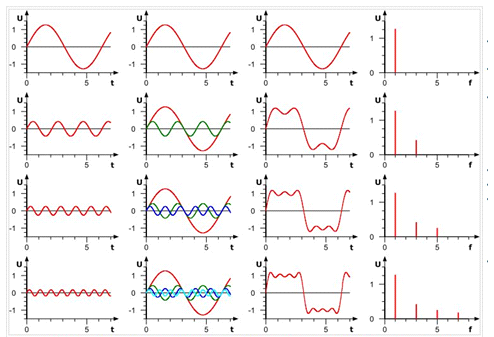

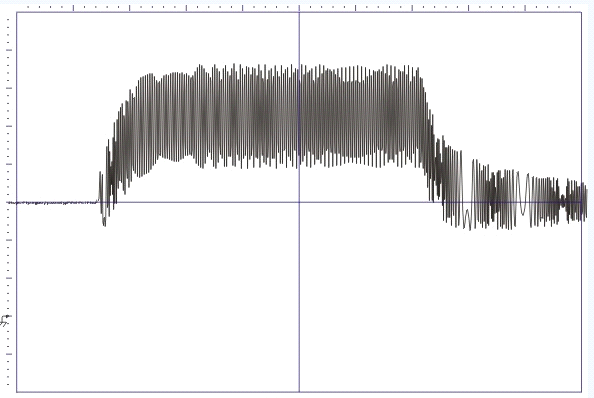

Эти физические эффекты влияют на режим управления током диода. Поэтому в сочетании с параметром управления драйвера, существует высокий риск того, что вся система «высокопроизводительный диодный драйвер - лазерный диод» будет демонстрировать серьезные колебания, которые могут повредить драйвер и / или лазерный диод. Следующие данные показывают чистый, не зашумлённый сигнал и выходной сигнал с колебаниями.

Рис. 4: Чистый сигнал

Рис. 5: Сигнал с колебаниями

Поэтому контур управления высокопроизводительных диодных драйверов должен быть адаптирован и оптимизирован к ситуации с индуктивной и емкостной нагрузкой.

Эта адаптация и оптимизация осуществляется в два этапа. На первом этапе должно быть оптимизировано короткое механическое соединение согласно вышеупомянутым описанным мерам. Далее, на втором шаге необходимо адаптировать параметры управления, такие как P- компоненты и I-компоненты, к характеристикам управления всей системы “высокопроизводительный диодный драйвер - лазерный диод”. Цель – добиться сверхбыстрых динамических характеристик с сверхкороткой длительностью времени нарастания и среза импульса, крутым передним и задним фронтом импульса, а также с предотвращением выбросов.

Индуктивность и омические сопротивления длинных кабелей питания между источником питания S1 и драйвером M1 (см. рис. 1) могут привести к пробоям напряжения на входной стороне драйвера во время высоко-энергетических импульсов или высокоскоростной модуляции. Необходимо дополнительно рассматривать эти характеристики для оценки переменного/постоянного тока источника питания S1.

Кроме кабелей с большим поперечным сечением, буферный конденсатор с дополнительной внешней емкостью СEXTобеспечивает энергию кратковременного действия.

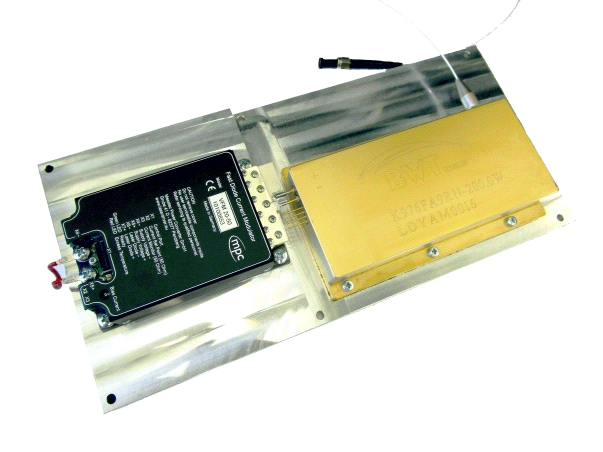

На Рис. 6 и Рис. 7 показаны целые установки, состоящие из лазерного диода, высокопроизводительного диодного драйвера и буферного конденсатора, полностью собранного на теплоотводе.

Рис. 6:

Установка с буферным конденсатором

и диодом DILAS

Рис. 7:

Установка с диодом BWT

Пульсация в токе диода будет преобразована в пульсацию излучения лазерного света. Это нежелательный эффект, который отрицательно сказывается на лазерной генерации. Стандартные драйверы вызывают переменный выходной сигнал на вершине тока диода из-за внутренней технологии коммутируемого режима. Напротив, драйверы на основе технологии линейного контроллера тока не имеют этого эффекта. Входной сигнал управления точно преобразовывается в выходной ток без сбоев и изменений.

К сожалению, недостаток линейных контроллеров тока состоит в большем рассеянии мощности. Но для коротких импульсов с низким рабочим циклом этим рассеянием мощности можно управлять.

Формула для коротких импульсов с рабочим циклом, см. рис. 1:

Pv <= (U2 – U3) x I2 х рабочий цикл

Пример:

Pv <= (12В– 9В) x 200A x 0.05 = 30Вт

Механически шлифованная порошком тонкого помола и полированная пластина, используемая в драйвере в сочетании с термопастой и теплоотводом, сделанная из меди, гарантирует достаточную теплопередачу от диодного драйвера к теплоотводу, который охлаждается воздухом или водой.

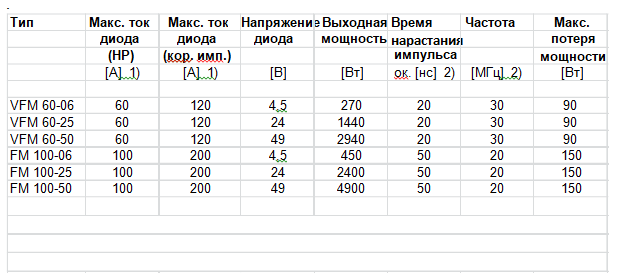

Следуя вышеупомянутым описанным принципам и правильной электронной конструкцией, могут быть выполнены следующие технические требования:

- Драйверу не нужен вентилятор. Вентиляторы являются дополнительным источником шума и часто имеют низкую надежность.

- Габаритные размеры драйвера являются малыми (приблизительно 100 мм x 60 мм x 20 мм), как и вес (приблизительно 250 г), так, что драйвер может быть смонтирован непосредственно на диоде даже в движущейся лазерной головке.

- Драйвер имеет два перекрывающихся входа установки и один потенциометр BIAS так, чтобы обеспечить возможность непрерывной, импульсной работы, модуляции или любых смешанных сигналов с произвольными кривыми.

- Высокопроизводительная точная аналоговая электронная схема позволяет контролировать фактический ток диода в режиме реального времени.

В следующей таблице представлены основные модели высокопроизводительных диодных драйверов

1) макс. ток, доступны модели с меньшим током

2) зависит от лазерного диода и конфигурации системы «высокопроизводительный диодный драйвер – лазерный диод», упомянутая длительность времени нарастания импульса и частота могут варьироваться в большую и меньшую сторону, соответственно

Рис. 8: Основные модели высокопроизводительных драйверов

Компания «MESSTECPowerConverter» разработала высокопроизводительные драйверы лазерного диода, в которых интегрированы лучшие технические решения и описанные выше преимущества. Они могут работать в непрерывном, модулируемом или импульсном режиме с любыми произвольными кривыми и могут использоваться в сочетании с лазерными диодами любых производителей.

MESSTEC также поставляет полные установки и электромеханические модули с диодным драйвером, лазерным диодом, теплоотводом и оптимизированным контуром управления.

Список отраслей, в которых используются драйверы компании MESSTEC:

- Аддитивные технологии

- Обработка сапфирового стекла

- Железнодорожная отрасль

- Полиграфия

- Маркировка, гравировка, штампы

- Производство печатных плат

- Нагревание материалов

- Поверхностная обработка

- Медицинские устройства

- Накачка для твердотельных лазеров с диодной накачкой

- Нано-обработка

- Ультрабыстрая пульсация

- Сварка пластмасс

- Военная промышленность

- Технология безопасности

- Научно-исследовательские институты

- Университеты

Ссылки

1. Sugioka, Koji, и Ya Cheng. «Ультрабыстрые надежные лазерами инструменты для усовершенствованной обработки материалов». Light: Science & Applications 3.4 (2014): e149.

2. Schubert, E. Fred. Светодиоды. E. Fred Schubert, 2018.

3. Mead, C. «Фундаментальные ограничения в микроэлектронике-I. Технологии МОS». Solid State Electronics 15 (1972): 819-829.

4. Deyo, Eric. «Метод для вычисления индуктивности в системах параллельных проводов». arXivpreprintarXiv:1612.02471 (2016).

5. Dyson, Freeman J. «Резонансное поглощение спинов электронов в металлах. II. Теория электронной диффузии и поверхностного эффекта». PhysicalReview 98.2 (1955): 349.

6. Scogna, A. Ciccomancini и M. Schauer. «Имитационная модель полосковых линий с клиновидным поперечным сечением и профилем поверхности проводника». ElectromagneticCompatibility, 2007. EMC 2007. IEEE Международный Симпозиум по. IEEE, 2007.

Messtec Power Converter (Германия)

Производитель драйверов для лазерных диодов с более 25-летним опытом работы. Компания имеет собственный завод с полным циклом производства, на котором осуществляется электронное и механическое производство компонентов, а также сборка и тестирование устройств и модулей. Ассортимент продукции включает в себя готовые устройства, блоки питания, системы охлаждения, панели управления.

Компания ОЭС «Спецпоставка» представляет весь спектр продукции MESSTEC силовой преобразователь на территории РФ и предлагает наиболее выгодные условия поставки продукции, полную техническую поддержку, а также поставку образцов.