А. В.Ласкин1, В. Б. Ромашова2–3, С. А. Болт4,

Н. В. Буров4 1AdlOptica GmbH, alex@adloptica.com, Берлин, Германия;

2Россия, АО "АО «ЛЛС» ",

vr@lenlasers.ru, 3Санкт-Петербургский государственный универси-

тет аэрокосмического приборостроения, vasyokjk@gmail.com,

4 ООО "ОЭС Спецпоставка", s.bolt@oessp.ru,

n.burov@oessp.ru, Санкт-Петербург, Россия

Введение

Действительно ли лазерный луч эффективен? Если нет, как можно изменить профиль интенсивности луча для оптимизации технологического процесса? Эти вопросы имеют большое значение для различных промышленных лазерных технологий, особенно для таких применений, как лазерная маркировка и гравировка. Часто эффективность конкретной технологии может быть существенно улучшена за счет преобразования распределения интенсивности лазерного луча. Это одна из причин растущего интереса к методам формирования излучения.

Неоднородность лазерного излучения может быть источником трудностей при применении лазеров, например, в так называемой зоне термического воздействия (HAZ - heat-affected zone) в сварных или конусообразных отверстиях[1].

Это утверждение можно проиллюстрировать рассмотрением геометрических свойств профиля интенсивности одномодового (или TEM00) лазерного луча, часто используемого в различных технологиях обработки материалов, поскольку он обеспечивает наибольшую концентрацию энергии. Конечно, каждое лазерное приложение имеет свои особенности взаимодействия материала и лазерного излучения, однако существует одно общее свойство всех одномодовых лазеров - гауссова функция распределения интенсивности. Поэтому для оценки эффективности лазерного луча в качестве первого шага можно рассмотреть только геометрические особенности функции Гаусса без учета эффектов, сопровождающих лазерную обработку, таких как горение, плавление, лазерный факел т. д.

Теоретическое обоснование

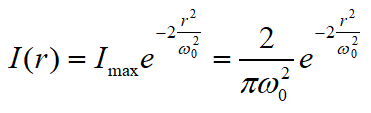

Распределение интенсивности I(r) одномодового лазерного пучка[2,3] описывается в полярных координатах хорошо известным соотношением:

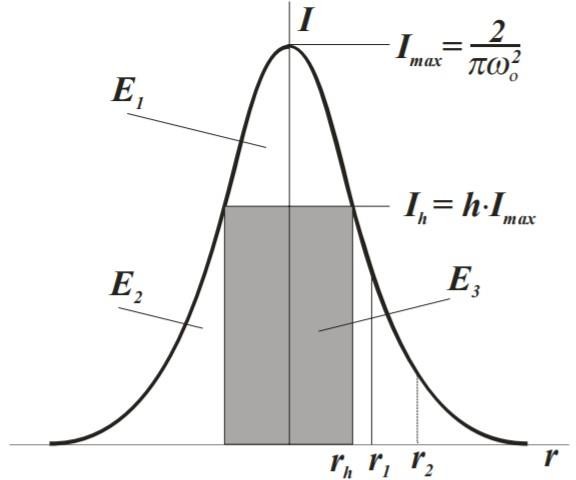

где r – радиус луча, ω – радиус перетяжки, Imax - максимальное значение интенсивности, которое выбрано таким образом, что полная энергия пучка, соответствующая объёму фигуры под поверхностью двумерной гауссовой функции I(r), равна 1, см. рис.1.

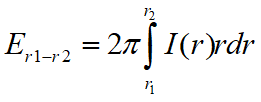

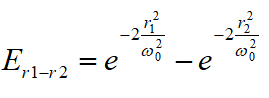

Цель большинства лазерных технологий - передать определенное количество энергии лазера обрабатываемому материалу, поэтому для анализа эффективности логично использовать оценку энергии различных частей лазерного луча. Для удобства дальнейшего рассмотрения принято, что все процессы распространения лазерного излучения происходят с интервалом времени, равным 1. Количество энергии Er1-r2, сосредоточенное в кольцевой части лазерного луча, ограниченное кругами радиусов r1 и r2, можно найти путем интегрирования функции интенсивности I(r)

Подстановка функции распределения интенсивности (1) в формулу (2) и интегрирование приводят к формуле:

Предположим, что технологии обработки материалов происходят при применении интенсивности пучка на определенном уровне Ih, рис.1. Для удобства дальнейших рассуждений введем переменную: h = Ih / Imaxh. Таким образом, h является «рабочим» уровнем лазерного луча, при этом диапазон значений h составляет от 0 до 1.

Теперь рассмотрим трехмерную геометрическую фигуру, ограниченную горизонтальной плоскостью, и поверхностью двумерной гауссовой функции I(r), определенной в полярных координатах. Объем этой фигуры имеет физический смысл энергии лазерного луча; для принятой ранее нормировки значение этой энергии равно 1. Обозначим через переменные E1, E2 и E3 разные части фигуры, которые могут быть интерпретированы как части энергии пучка:

- E1 - «вершина» функции Гаусса, где интенсивность превышает рабочий уровень h; очевидно, эта энергия используется неэффективно и в некоторых случаях представляет собой прямую потерю, например, при абляции тонких пленок материала

- E2 - «хвосты» функции Гаусса, где интенсивность недостаточна для технологического процесса, но чаще всего является причиной образования HAZ; таким образом, это практически всегда потеря или неэффективное использование лазерной энергии

- E3 - эффективный «цилиндр» энергии, где лазерный пучок «работает» с оптимальной интенсивностью

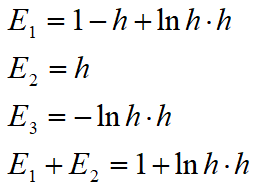

Используя соотношение (3), нетрудно определить формулы для вычисления значений

«частей энергии»:

Сумма E1 + E2 приведена для оценки потерь при обработке тонких пленок или покрытий. Результаты расчетов по формулам (4) представлены на рис.2.

Рисунок 2 – Графики функций частей энергии лазерного луча: E1 - "вершина", E2 - "хвосты", E3 - "эффективный цилиндр".

Эти результаты весьма интересны. Безусловная потеря энергии E2, может достигать очень высоких величин, например, если рабочий уровень энергии составляет половину от максимума (часто этот уровень считается рабочим), потери энергии составляют 50% от полной энергии лазерного луча. В случае лазерной обработки тонких пленок энергетическая часть Е1, вершина Гаусса, также рассматривается как потеря энергии, поскольку эта часть превышает рабочий уровень энергии Ih. Таким образом, обе энергетические части E1 и E2 являются потерями. Их сумма E1 + E2 также показана на диаграмме; минимум этой функции 0,63. Другими словами, при обработке тонких пленок в лучшем случае «только» 63% энергии теряется или неэффективно используется, а 37% «работают».

Это только геометрическая интерпретация. Однако такой подход позволяет получить представление о масштабе потерь лазерного излучения, которые могут иногда достигать половины полной энергии пучка!

Преобразование профилей лазерных пучков

Несомненно, преобразование исходной гауссовой формы профиля в эффективный цилиндр с равномерной интенсивностью, помогло бы эффективно использовать энергию лазера и улучшить технологии, где наиболее желательна однородная интенсивность. Для реализации такого преобразования предлагается несколько типов оптических систем, называемых также шейперами (от английского beam shaper)[4]: преломляющие, дифракционные, интеграторы пучков или комбинированные системы. Выбор подходящего решения зависит от уровня мощности, длины волны, качества гомогенизации пучка и других особенностей конкретной задачи.

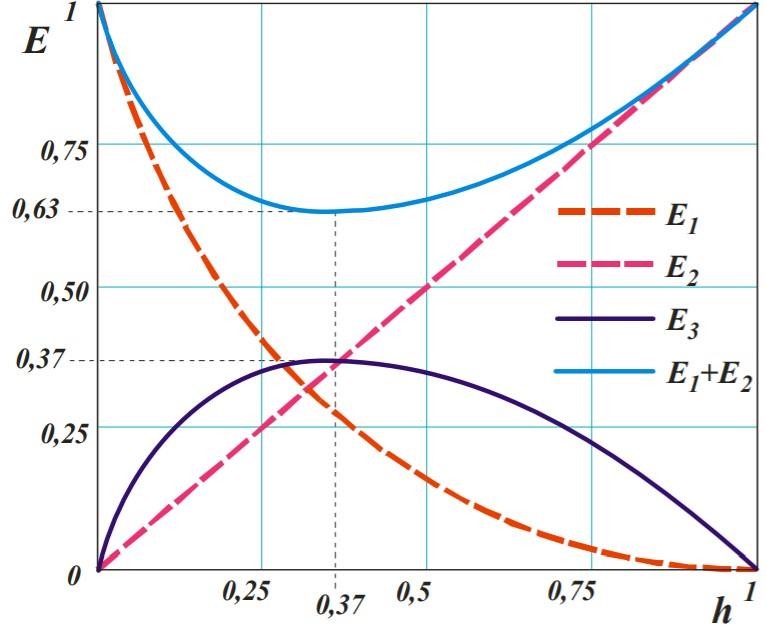

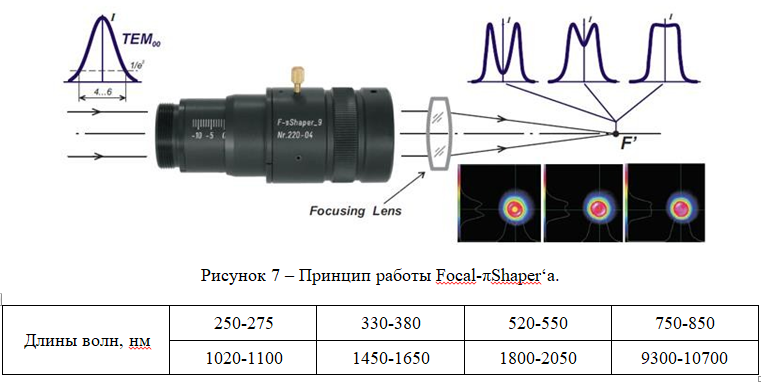

Преобразование гауссового пучка в пучок с равномерной интенсивностью (flat-top или top hat) является основной функцией πShaper, рефракционных семейства систем преобразования излучения, предназначенных для работы с популярными в науке и промышленности лазерами УФ-, ИК- и видимого диапазонов.

Концепция работы πShaper проиллюстрирована на рисунке 3. Гауссовое распределение интенсивности коллимированного пучка TEM00-лазера преобразуется в плоское распределение на вершине (похожее на греческую букву π). Выходной пучок также коллимирован и имеет приблизительно те же размеры, что и входной пучок.

Рисунок 3 - πShaper преобразует гауссовый пучок в пучок равномерной интенсивности.

πShaper представляет собой телескоп, где сохраняется целостность пучка, профиль интенсивности трансформируется контролируемым образом с помощью линз с гладкими оптическими поверхностями, а одним из основных принципов является отсутствие волновой аберрации , что гарантирует сохранение плоскостности волнового фронта выходного пучка. Эти особенности отличают πShaper от гомогенизаторов интеграционного типа (homogenizers), где однородная интенсивность обеспечивается применением многолинзовых оптических компонентов, разбиением исходного пучка на части и «перемешиванием» этих частей в определенной рабочей плоскости. В отличие от интегрирующих гомогенизаторов, плоскостность выходного волнового фронта πShaper‘а обеспечивает большее расстояние после устройства, где свойства пучка остаются стабильными. Эта функция упрощает применение πShaper‘ов в реальных системах.

Построенный по схеме телескопа Галилея πShaper реализуют преобразование лазерных пучков без внутренней фокусировки, что важно в случае приложений с мощными и короткоимпульсными лазерами. Теоретически преобразование излучения πShaper‘ом происходит без потерь, а применение оптимизированных просветляющих покрытий, позволяет достичь почти 100-процентного пропускания системы - большое преимущество перед гомогенизаторами дифракционного типа.

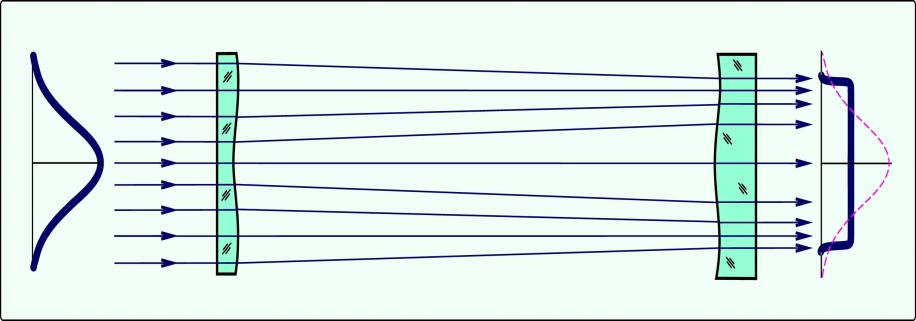

На рисунке 4 представлен пример преобразования гауссового пучка в равномерный (flat-top) пучок πShaper‘ом.

Рисунок 4 – Пример преобразования распределения интенсивности устройством πShaper: слева – входной пучок, справа – выходной пучок.

Интересной особенностью является тот факт, что одно устройство может формировать несколько выходных профилей в зависимости от входного диаметра пучка.

Благодаря своим особенностям, системы формирования равномерных пучков πShaper находят применение в качестве полезных инструментов для улучшения промышленных лазерных технологий и решения некоторых научных задач. Примером успешного применения является лазерная абляция кремния компанией Ekspla Ltd. (см. Рис. 5). Здесь отверстие выполнено в кремнии с помощью наносекундного лазера Ekspla DPSS Nd:YAG с использованием πShaper. Задача состояла в том, чтобы достичь профиля «плоского дна» глухих переходных отверстий без дефектов на краях - это важно при изготовлении многослойных печатных плат.

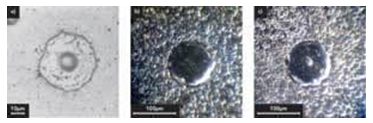

Рисунок 5 – Глухие отверстия выполненные в кремнии с помощью TEM00 Nd:YAG-лазера:

слева – гауссовый пучок, в центре и справа - с помощью πShaper‘а.

Разница в результатах очевидна: при использовании гауссова луча форма отверстия повторяет гауссовый профиль, т.е. сужается к центру (рис. 5, слева), так как почти вся энергия сосредоточена в центре и лишь её малая часть на периферии отверстия. Высокая интенсивность в центре гауссова пучка может превышать порог абляции слоя меди под ним.

дно (рис.5, центр и справа). Форма «плоского дна» отверстий устойчива в широком диапазоне смещений от изображения (фокальной) плоскости. Таким образом, применение πShaper помогло решить задачу сверления отверстий необходимой формы.

Формирование профиля пучка открывает новые возможности для улучшения производительности тех лазерных технологий, где наиболее желательна равномерная интенсивность. И πShaper позволяет достичь оптимального результата при решении разнообразных индустриальных и научных задач легко и просто.

В практике лазерных технологий применяются два модельных ряда преобразователей лазерного излучения:

- πShaper для формирования коллимированных пучков равномерной интенсивности

- Focal- πShaper для сфокусированных пучков и создания равномерных или кольцевых профилей пятен в фокальной плоскости фокусирующего объектива.

πShaper

πShaper преобразует лазерные пучки с гауссовым или подобным распределением интенсивности в пучки равномерной интенсивности и с плоским волновым фронтом. Преобразование такого типа важно в разнообразных приложениях[5]:

- голография

- интерферометрия

- оптические системы современных конфокальных микроскопов и микроскопов реализующих различные флюоресцентные технологии

- оптические системы мощных лазеров, построенные по схеме генератор-усилитель (MOPA-lasers), где управление профилем интенсивности позволяет существенно повысить эффективность и стабильность усиления

- сварка

- наплавка

- лазерная закалка

Некоторые модели πShaper‘ов имеют ахроматическую конструкцию, которая позволяет использовать одно и то же устройство с различными лазерными источниками одновременно и обеспечивать с одинаковой эффективностью преобразование профиля интенсивности на разных длинах волн.

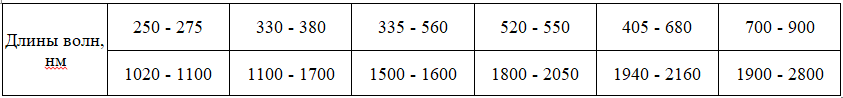

Рисунок 6 – Принцип работы πShaper‘а.

Основные свойства систем πShaper:

- линзовые оптические системы преобразования распределения интенсивности лазерных пучков из гауссового в равномерное (flat-top)

- принцип преобразования – контролируемое изменение волнового фронта внутри устройства – 1-й компонент вносит сферическую аберрацию, необходимую для трансформации профиля интенсивности, 2-й компонент компенсирует эту аберрацию

- плоский волновой фронт выходного пучка, т.е. безаберрационный

- работа с TEM00 лазерами, а также с многомодовыми лазерами, распределение интенсивности которых подобно гауссовому, например, параболическое

- коллимированный выходной пучок, расходимость как у входного гауссового пучка

- стабильность выходного профиля на большом расстоянии

- ахроматический дизайн – способность работать с несколькими лазерами одновременно с одинаковой эффективностью преобразования на разных длинах волн

- отсутствие внутренней фокусировки

Focal-πShaper

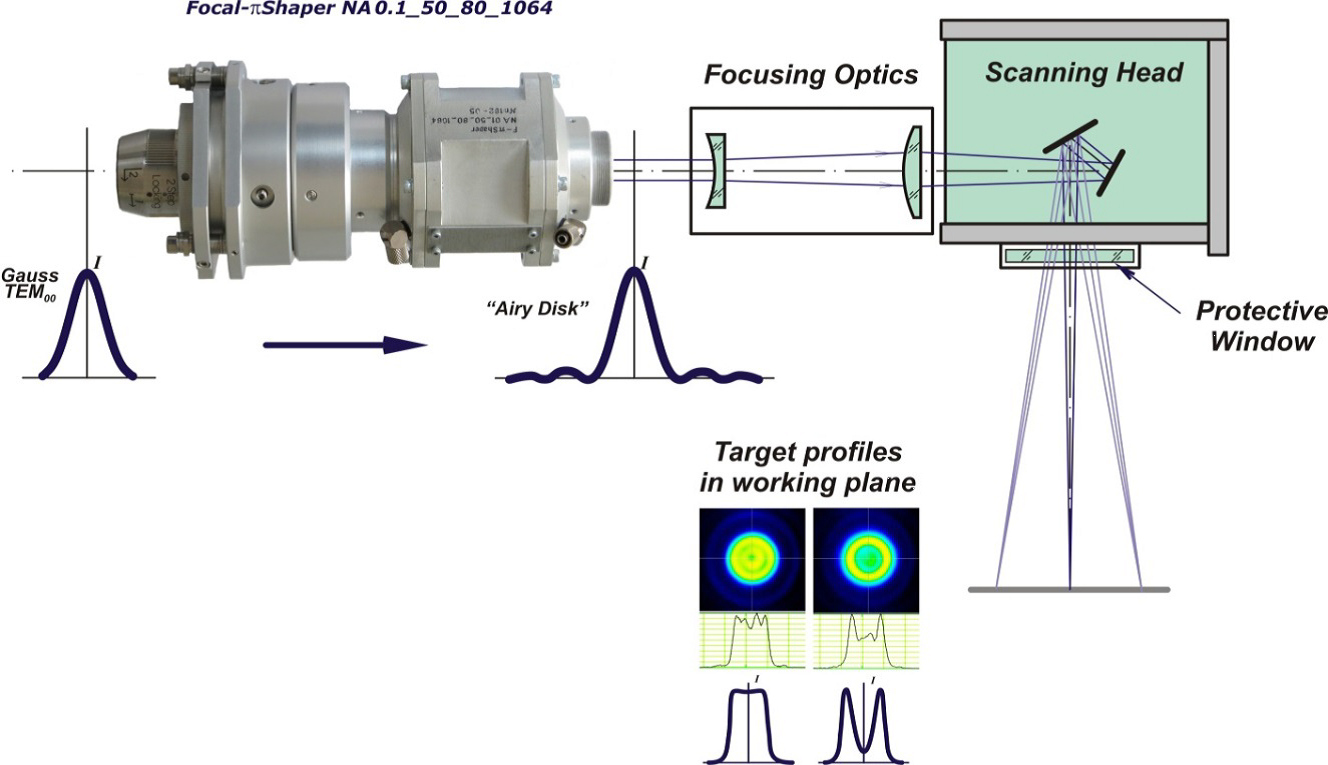

Focal-πShaper[6] работает с одномодовыми лазерами и предназначен для формирования коллимированного пучка с распределением интенсивности в виде функции «диск Эйри», который при фокусировке линзой преобразуется в пятно с равномерным или кольцевым распределением интенсивности вблизи фокуса. Преобразователи Focal-πShaper могут применяться с любой фокусирующей оптической системы, например, со сканаторами с F-π объективом или объективами микроскопа; единственное условие – фокусирующая система должна иметь дифракционно-ограниченный уровень фокусировки, что обеспечено в современных объективах. Поскольку Focal-πShaper оптимизируют условия интерференции при фокусировке лазерных пучков, и результирующие рабочие пятна имеют малый размер, обычно менее 100µm, главные области применения этих преобразователей связаны с микрообработкой материалов.

Основные приложения Focal-πShaper:

- 3D-печать (Селективное лазерное плавление)

- Лазерный нагрев в геофизических исследованиях

- Маркировка и гравировка

- Скрайбирование

- Сверление, включая глухие отверстия в печатных платах

- Запись изображений в полиграфии и электронике

- Микросварка

- Микрообработка материалов

- Масс-спектрометрия

- Любое лазерное приложение, где необходимо сосредоточить излучение в фокусе, обеспечив равномерное или кольцевое распределение интенсивности.

Основные свойства систем Focal-πShaper:

- Афокальная линзовая оптическая система с гладкими оптическими поверхностями

- Без внутренней фокусировки

- Входной пучок:

- Коллимированный или слабо расходящийся

- TEM00

- Выходной пучок:

- Коллимированный или слабо расходящийся

- «Диск Эйри» - оптимизирован для последующей фокусировки в пятно равномерной интенсивности

- Профили при фокусировке: равномерный (flat-top), кольцо, «перевёрнутый Гаусс»

- Спектральные диапазоны: УФ, видимый, ИК, CO2 лазеры

- Глубина фокуса сравнима с гауссовыми пучками

- Работа с любой фокусирующей оптикой дифракционного уровня

- Работа со сканаторами

- Простота юстировки и интеграции в уже существующем оборудовании

- Компактность.

Применение шейперов в 3D печати

В последнее время активно развивается технология селективного лазерного плавления (СЛП), при которой послойное формирование изделия реализовано путём плавления металлического порошка с помощью сфокусированного излучения одномодовых (TEM00) лазеров. Эта технология, называемая по-английски SLM (Selective Laser Melting), применяется в 3D принтерах для производства сложных структур и агрегатов или неразборных конструкций со сложной геометрией. Среди других её важных достоинств[7]:

- возможность формирования деталей с внутренними отверстиями

- эффективное расходование материала (более 95% незадействованного порошка можно использовать в следующем цикле производства)

- ускорение производства прототипов

- возможность автоматизации производственного процесса.

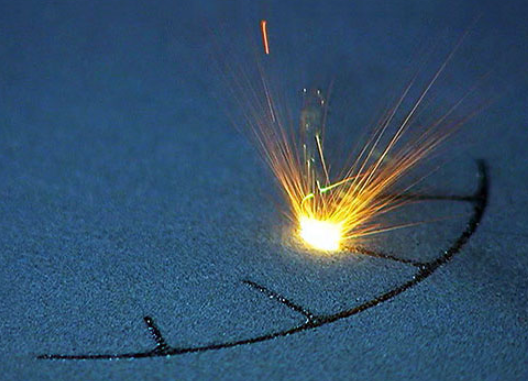

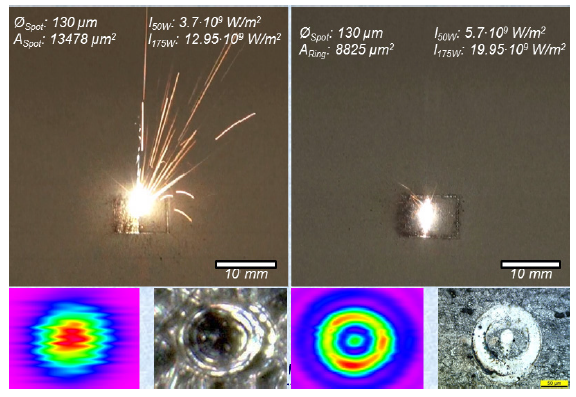

Технология СЛП является термическим процессом, поэтому чрезвычайно важен контроль над тепловыми эффектами, как в зоне расплава порошка, так и в оптическом тракте оборудования 3D-печати[8]. Это особенно актуально сегодня, когда перед воспринятой промышленностью технологией ставится задача повышения производительности, что, в свою очередь, требует применения лазеров повышенной мощности. Необходимые для этого лазеры доступны, например, современные одномодовые волоконные лазеры, мощность которых достигает нескольких киловатт. Однако одним из серьёзных препятствий их успешного применения является гауссовое распределение интенсивности, приводящее к таким проблемам как неравномерное распределение температуры в зоне расплава и последующие неравномерность процесса плавления, нежелательное испарение или искрение.

Рисунок 8 – Пример процесса записи изображения в технологии СЛП.

Другая проблема связана с оптикой - гауссовое распределение интенсивности лазерного излучения приводит к неравномерному нагреву оптических компонентов, что в свою очередь вызывает термический сдвиг перетяжки сфокусированного лазерного пучка и волновые аберрации; в результате в рабочей плоскости 3D-принтера происходят изменения размера и распределения интенсивности сфокусированного рабочего пятна. Эти термически индуцированные эффекты особенно сильно проявляются на защитных окнах рабочей камеры оборудования, так как окна неизбежно покрываются слоем порошка и пыли в процесс лазерной записи, усиливающими неравномерное нагревание материала окон. Существует решение этой проблемы в виде окон из специальных стёкол, самокомпенсирующих термические эффекты, однако эта тема выходит за рамки настоящей статьи.

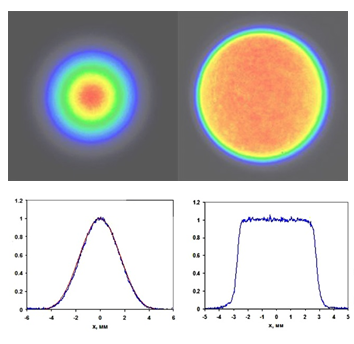

Для выравнивания температурного распределения в ванне расплава успешно применяютcя Focal-πShaper, позволяющие управлять распределением интенсивности сфокусированного пятна, пример оптической системы 3D-принтера показан на рис. 8.

Рисунок 8 - Система СЛП, оснащенная Focal-πShaper и свободным от термических эффектов защитным окном.

Одномодовое излучение из волоконного лазера преобразуется коллимирующим Focal-πShaper в коллимированный пучок с распределением интенсивности диска Эйри и далее фокусируется объективом в рабочую плоскость, запись изображения реализуется с помощью сканера[3]. Образуемое в фокальной плоскости объектива пятно имеет равномерное распределение интенсивности (flat-top) или «бублик» (doughnut). В силу свойств нагрева теплопроводящих материалов именно «бублик» является оптимальным для технологии СЛП, поскольку обеспечивает равномерное распределение температуры и стабильность процесса.

Представленная выше оптическая система применена в экспериментальной установке для испытаний СЛП технологии с различными распределениями интенсивности и различными защитными стеклами. На рисунке 9 представлено сравнение процессов записи изображения, полученные с использованием гауссовых рабочих пятен и пятен с температурных распределением в виде «бублика», измерения распределений и результаты гравировки стальной пластины показаны внизу рисунка.

Заключение

Некоторые выводы:

- Существенно меньше количества искр в случае «бублика», подтверждающее целесообразность обеспечения равномерной температуры в зоне расплава порошка

- Распределение интенсивности «бублик» позволяет повысить эффективность использования лазерной энергии и производительность процесса

- Исследование изготовленных деталей показало меньшую пористость при записи пятном в виде «бублика».

В целом, исследования СЛП-процесса и измерения реальных изготовленных деталей подтвердили правильность предлагаемого подхода по управлению распределением интенсивности сфокусированного лазерного пятна и применению защитных окон из специальных стёкол для повышения производительности и стабилизации технологического процесса.

Литература

- A. V. Laskin, “How effective is using of laser beam?” www.mt-berlin.com

- М. Борн и Е. Вольф « Принципы оптики», Изд. 2-е, Перевод с английского. Главная редакция физико-математической литературы изд-ва «Наука», 1973

- A. V. Laskin, H. Bae, V.V.Laskin A. Ostrun “Beam shaping of focused beams for microprocessing applications” Conference paper, icaleo2014, Paper P136

- F. M. Dickey, “Laser Beam Shaping,” Optics and Photonics News, 30-35 (April, 2003)

- I.Yadroitseva, I.Shishkovsky, P.Bertranda, I.Smurova “Manufacturing of fine-structured 3D porous filter elements by selective laser melting” Applied Surface Science, Volume 255, Issue 10, 1 March 2009, Pages 5523-5527

- Alexander Laskin, Dietrich Faidel, Vadim Laskin “Optics to Control Thermal Effects in Selective Laser Melting” SPIE Photonics West Proc/2018